HUNAN KINGCERA ENGINEERING CO.,LTD

- Dirección(Oficina central):NO.18,East Twelve Road,Changsha Economic and Technological Development Zone, Hunan, China

- Código postal:410100

- Fax:+86-731-84069186

- E-mail:info@kingcera.com

- Website:http://es.kingcera.com

- Oficina de ventas

- Tel:+86-731-84019856

- Fax:+86-731-84069186

- E-mail:sales@kingcera.com

- Oficina de servicios

- Tel:+86-731-84067818

Aplicación Exitosa de los Liner Compuestas Cerámicas Antidesgaste y Antichoque de KINGCERA en Chutes de Alimentación de Molinos Verticales

Time:2025-08-14 Reader:

Resumen:

Los Lineres compuestos cerámicos antidesgaste de KINGCERA fueron diseñadas específicamente para resolver el severo desgaste en Chutes de alimentación de molinos verticales. Solucionan completamente los problemas de alta temperatura interna, gran altura de caída, fuertes impactos y desgaste acelerado. Nuestra solución modular convierte el desafío del desgaste en un sistema de revestimiento especializado e industrializado. Instaladas en las paredes internas y externas de chutes metálicas, combinan la resistencia al calor, impacto y abrasión de la cerámica con la alta resistencia, tenacidad y conformabilidad del metal. La exclusiva tecnología de guías en cola de milano de KINGCERA integra cerámica y metal, mientras que la combinación científica de fórmulas cerámicas maximiza la vida útil de la Chute.

Con más de 30 años de experiencia, KINGCERA ha ganado el reconocimiento de miles de clientes globales mediante productos innovadores, precios competitivos y soporte postventa integral. Como fabricante profesional de materiales antidesgaste, nos comprometemos a ser su especialista de confianza en protección contra el desgaste industrial.

I. Introducción

El molino vertical es el equipo central en sistemas de molienda de líneas de producción de cemento modernas, destacando por su bajo consumo energético, alta eficiencia, capacidad de secado, simplicidad de proceso y gran capacidad. El chute de alimentación, como componente crítico de entrada, sufre elevado desgaste e impacto debido a la gran altura de caída. El uso de aceros resistentes al desgaste, revestimientos fundidos u otros materiales convencionales afecta directamente el rendimiento del molino e incluso la productividad de toda la línea de producción de cemento.

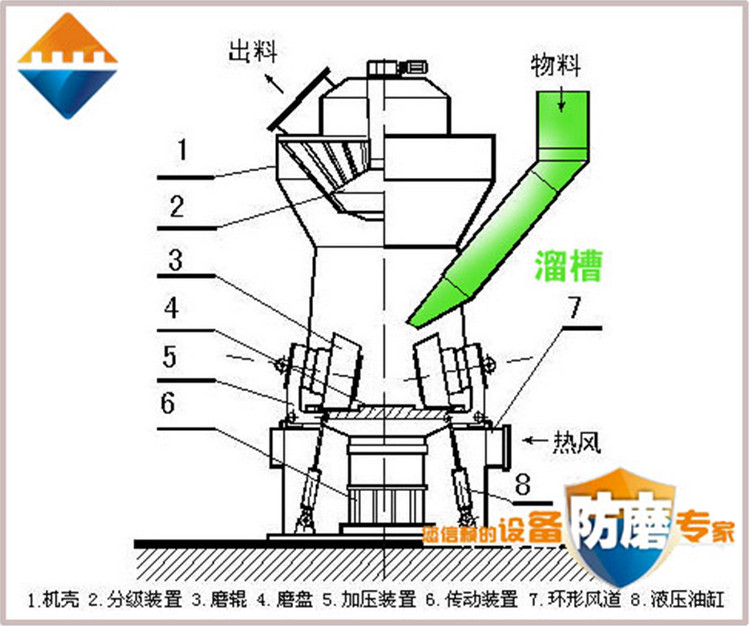

II. Diagrama Estructural de la Chute de Alimentación

1. Carcasa;2. Clasificador;3. Rodillo de molienda;4. Mesa de molienda;5. Sistema de presión;6. Transmisión;7. Conducto de aire anular;8. Cilindro hidráulico

III. Caso de Estudio: Liner de chute en Molino Vertical

En un molino de crudo Loesche operado por una cementera de Sichuan, las condiciones reales incluyen: partículas grandes, alta temperatura (hasta 207°C), alta velocidad del aire (flujo de salida: 650,000-750,000 m³/h; ventilación interna >300 m³/min). Anteriormente, se utilizaban liners compuestas metálicas de 8+6 mm y planchas Hardox 500, con vida útil de 8-9 meses en puntos de impacto.

IV. Ventajas Técnicas de los Liner Compuestas Cerámicas

Empleamos placas compuestas cerámicas antidesgaste tipo NMC-YW con diseño de cola de milano. El material cerámico consiste en cerámica ZTA y corindón de alúmina, cuya dureza solo es superada por el diamante. El método de instalación específico es: soldar varillas en forma de cola de milano sobre la placa de acero según un patrón predeterminado, luego ensamblar las piezas cerámicas con forma de cola de milano en las varillas, y finalmente rellenar los espacios entre las varillas, la cerámica y la placa de acero con adhesivo inorgánico resistente a altas temperaturas.

Para las condiciones operativas de alta temperatura y fuerte impacto en la estructura de la carcasa protectora, se adoptará cerámica antidesgaste con excelente resistencia tanto al desgaste como a la tenacidad. El sistema de fijación cerámico empleará un método de instalación altamente seguro que exige elevada precisión en el montaje, para lo cual deben cumplirse obligatoriamente los siguientes dos requisitos:

La cerámica debe ser de alta calidad: fabricada mediante prensado en seco en materiales ZTA y corindón de cromo, destacando por su extrema dureza, tenacidad excepcional, estabilidad dimensional durante la sinterización, combinando resistencia al impacto con propiedades antidesgaste.

Las pletinas en cola de milano requieren material con excelente estabilidad térmica que evite deformaciones, permitiendo un ensamblaje cerámico sencillo y de alta precisión.La innovadora tecnología de guiado por cola de milano inspirada en sistemas de máquina herramienta reemplaza la soldadura puntual tradicional, ampliando la superficie de fijación. Este sistema elimina deformaciones térmicas, soldaduras deficientes y garantiza precisión micrométrica, resultando en una superficie completamente sellada sin fisuras tras la instalación cerámica, resolviendo definitivamente los desafíos del transporte neumático en ambientes de alta temperatura.

Fig. 1: Placa metálica convencional

Fig. 2: Liner compuesta cerámica KINGCERA

V. Características del Producto

1. Dureza excepcional y resistencia al desgaste

• Fórmula exclusiva con Al₂O₃ + aditivos, prensado en seco a 100 toneladas

• Certificado por el Instituto de Cerámica de Shanghai: 266x más resistente que acero al manganeso; 171.5x más que fundición al alto cromo

2. Resistencia al impacto superior

• Refuerzo con Cr₂O₃/TiO₂ (estructura cristalina compatible) + fibras de ZnO (Toshiba)

• Tenacidad a la fractura: KIC ≥ 4.97 MPa•m¹/² mediante solución sólida que refina el grano

3. Superficie lisa antiadherente

• Baja absorción de agua (<0.02%) y rugosidad superficial controlada

• Previene atascos y adherencia de material

4. Fijación permanente

• Sistema híbrido soldadura-encolado con adhesivo metálico termorresistente (≥300°C)

• Resistencia a ácidos, álcalis, corrosión y envejecimiento

5. Comparativa de rendimiento

Parámetro Ventaja

Vida útil 5x mayor vs. aleaciones/acero bimetálico

Peso 40% más ligero por menor densidad y espesor

Mantenimiento Instalación rápida; reduce costos de parada

Estabilidad térmica Adhesivo inorgánico estable hasta 450°C

6. Garantía de servicio

Vida útil mínima garantizada: 5 años en condiciones operativas estándar.

(Enlace original: 湖南精城耐磨抗冲击陶瓷复合衬板在立磨入磨溜槽上的成功应用 )